В настоящее время наиболее распространенными являются следующие системы кондиционирования:

• центральное кондиционирование;

• технологическое кондиционирование;

• центральное хладоснабжение.

Во всех перечисленных системах применяются холодильные машины, используемые для охлаждения промежуточного теплоносителя.

Охлаждение теплоносителя в холодильных машинах производится за счет поглощения тепла при кипении хладагента. При этом кипящий в испарителе хладагент активно поглощает тепло, подводимое теплоносителем. В качестве хладагента традиционно используются: фреоны, аммиак и пр.

Процесс конденсации паров хладагента, как и любой другой жидкости, сопровождается выделением большого количества тепла в окружающую среду или, применительно к холодильной машине, передачей этого тепла потоку воздуха или жидкости в теплообменнике, называемом конденсатором.

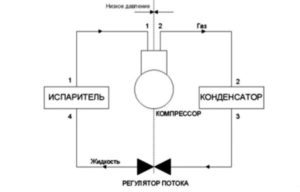

Наиболее обширный класс холодильных машин базируется на компрессионном цикле охлаждения, основными конструктивными элементами которого являются компрессор, испаритель, конденсатор и регулятор потока, соединенные трубопроводами и представляющие собой замкнутую систему, в которой циркуляцию хладагента осуществляет компрессор. Кроме обеспечения циркуляции, компрессор поддерживает в конденсаторе (на линии нагнетания) высокое давление.

В качестве испарителя или конденсатора могут использоваться пластинчатые теплообменники "Спектр": паяные, разборные со сварными кассетами, цельносварные или калориферы.

Рассмотрим цикл с выхода хладагента из испарителя (участок 1-1). Здесь хладагент находится в парообразном состоянии с низким давлением и температурой. Парообразный хладагент всасывается компрессором, который повышает его давление и температуру (участок 2-2). Далее в конденсаторе (например, паяном пластинчатом теплообменнике) горячий парообразный хладагент охлаждается и конденсируется, то есть переходит в жидкую фазу. Конденсатор может быть либо с воздушным, либо с водяным охлаждением в зависимости от типа холодильной системы. На выходе из конденсатора (точка 3) хладагент находится в жидком состоянии при высоком давлении. Размеры конденсатора выбираются таким образом, чтобы газ полностью сконденсировался внутри конденсатора. Поэтому температура жидкости на выходе из конденсатора оказывается несколько ниже температуры конденсации. Затем хладагент в жидкой фазе при высокой температуре и давлении поступает в регулятор потока, где давление смеси резко уменьшается, часть жидкости при этом может испариться, переходя в парообразную фазу. Таким образом, в испаритель (например, цельносварной пластинчатый теплообменник) попадает смесь пара и жидкости (точка 4). Жидкость кипит в испарителе, отбирая тепло от охлаждаемого теплоносителя, и вновь переходит в парообразное состояние. Размеры испарителя выбираются таким образом, чтобы жидкость полностью испарилась внутри испарителя. Поэтому температура пара на выходе из испарителя оказывается выше температуры кипения, происходит так называемый перегрев хладагента в испарителе. Перегретый пар выходит из испарителя (точка 1), и цикл возобновляется. Таким образом, хладагент постоянно циркулирует по замкнутому контуру, меняя свое агрегатное состояние с жидкого на парообразное и наоборот. Все компрессионные циклы холодильных машин включают два определенных уровня давления. Граница между ними проходит через нагнетательный клапан на выходе компрессора с одной стороны и выход из регулятора потока с другой стороны. Несмотря на то, что существует много типов компрессионных холодильных машин, принципиальная схема цикла в них практически одинакова.